激发动力电池新质生产力 威睿创新引领LFP电池发展

新质生产力是以科技创新为主的生产力,是摆脱传统增长路径、符合高质量发展要求的新型生产力。面对“新质生产力”这道推进高质量发展的“必答题”,不同行业的从业者都有不同的答卷。

对于中国蓬勃发展的动力电池产业而言,材料创新能摆脱对于稀有材料的依赖,结构创新能提高电池的能量密度,制造工艺创新能提升电池的生产效率,这些都是回答动力电池“新质生产力”的答案。面对这一时代命题,作为新能源汽车三电及储充基础设施领域的全球化新能源科技公司,威睿积极响应国家政策,也交出了自己的答卷。

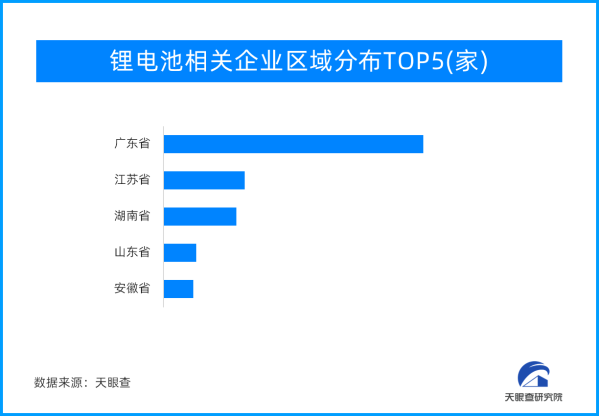

近日,在中国汽车动力电池产业创新联盟发布的磷酸铁锂动力电池企业装车量排行榜单中,衢州极电新能源磷酸铁锂电池装车量挺进前十,稳步迈入第一梯队。

据了解,衢州极电是威睿公司重要的生产制造基地。此外,威睿还拥有宁波、杭州、枣庄生产制造基地,共同覆盖电芯、电池、电驱及充电、储能等业务。

成立于2013年的威睿,在吉利控股集团的支持下,深耕三电领域,始终坚持全域自研,在动力电池包、电驱动系统等领域构建了全球领先的研发与制造体系。目前,威睿800V磷酸铁锂动力电池主要由衢州极电进行生产。

威睿800V电池采用多项自研创新的生产技术,攻克多个生产技术难题,历经200多项品质测试,拥有远超行业标准的超高品质,满足市面上主流新能源车型的动力电池装置需求。

在电池安全方面,威睿800V电池以“防、隔、吸、排、断、警、冷、云”8大热安全防护技术为电池安全保驾护航,并通过行业首创的700℃以上的大火中直接燃烧240秒的火烧测试,国标1.5倍的超压针刺测试,浸水、火烧、冰冻、拖行、碾压、高坠6项极端工况串行测试等“地狱之旅”安全测试,带给用户极致安全感。

在能量密度方面,威睿800V电池采用高效集成的设计,大幅优化电池内部结构,实现核心零部件数量减少35%,采样线束单线总长减少157m,最高体积利用率达到83.7%,是全球体积利用率最高的动力电池。结构件的大幅减少,使电池质量能量密度比传统电池包提升10%+,不仅为电池的空间设计提供便利,更在电车的轻量化方面实现大幅提升,让续航更为扎实。

值得注意的是,威睿800V电池生产基地——衢州极电是迄今为止全球最大的三电及储能系统智能制造综合工厂,也是浙江省首家三电“未来工厂”试点企业。

衢州工厂通过数字孪生技术、品质保障AI大模型、100%溯源全链路智能管理、100%自动运转智慧仓储物流一体化等大幅提升工厂智能化水平,联动工艺创新、高标准检测打造出动力电池最严苛的品质标准。在涂布和辊压工序,衢州工厂首创极片“双泵耦合技术”与“双光控制监测反馈系统”,实现电芯在线实时纠错与闭环;在电芯堆叠工序,通过自研电芯簇堆叠技术,攻克电芯厚度误差累积的行业难题,确保电芯膨胀一致性,让威睿800V电池的使用寿命再提升10%,解决了电车用户关心的电池寿命问题。

该工厂还搭载了全流程AI视觉检测系统,通过部署高密度品控点,配备8K CCD工业相机、智能检测相机、传感器,实现全流程实时检测,实时纠错。从电芯制造到整包成组,每一块金砖电池都要经历200多项远超行业标准的品质测试。通过产线智能化及工艺创新,威睿800V电池的生产效率提升超过40%,对比同等性能的三元锂电池,每度电的综合成本降低14.8%,综合竞争力获得进一步提升。

纵观威睿的发展,不论是800V动力电池系统的研发生产,还是零百加速仅2.02秒的自研800V高性能SiC四电机驱动系统的上车落地,创新始终是威睿得以“换道超车”的强劲动力。

展望未来之势,威睿将在电芯、电池、电驱、储能、充电、电子等新能源汽车关联的全产业链深度布局,逐步成为国产新能源实现自主可控的关键力量,继续沿着新质生产力的“快车道”,继续勇往“质”前,成为中国消费者好价买好车的坚实后盾。